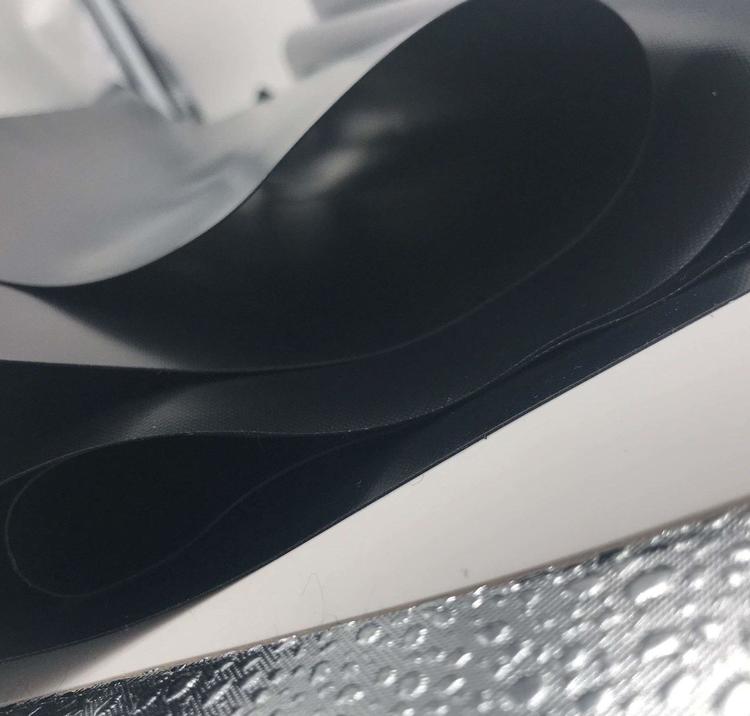

城市地下管網如同城市的血脈,而污水封堵氣囊則是守護這條生命線的隱形衛士。在市政搶險、管道維修等場景中,TPU材質的封堵氣囊憑借優異的彈性與耐化學腐蝕性成為首選裝備。然而,決定其防護效能的核心要素——熱合焊縫質量,往往因溫度控制不當導致密封失效。本文將深度解析TPU面料熱合工藝的溫度調控奧秘,揭示如何通過精準的溫度管理打造堅不可摧的焊縫防線。

TPU材料的分子結構賦予其獨特的熱響應特性。這種嵌段共聚物在受熱時呈現兩階段軟化特征:先是硬段微晶區熔融,隨后軟段非晶區逐漸流動。理想的熱合溫度需精準落在材料流動閾值區間,既能使分子鏈充分交織又不至于過度降解。實驗表明,當溫度低于180℃時,分子鏈段活動受限,焊縫呈現虛焊特征;超過220℃則引發材料氧化交聯,雖短期強度提升卻埋下脆化隱患。這個狹窄的最佳溫度窗口,正是眾多生產商難以突破的技術瓶頸。

實際工況中的變量擾動讓溫度控制更具挑戰性。車間溫濕度波動會影響設備發熱效率,不同批次TPU原料的熔融指數差異可能導致工藝偏移,甚至操作工裝夾具的導熱性能都會改變實際作用溫度。某市政工程隊的失敗案例頗具警示意義:施工團隊沿用經驗溫度參數,卻因冬季低溫環境導致設備預熱不足,最終造成氣囊在承壓時焊縫撕裂。這印證了固定溫度設定無法應對動態生產環境的現實困境。

科學的溫度策略應建立在系統化的參數矩陣之上。建議采用階梯式溫控方案:預壓階段設置160-170℃進行初步貼合,主熱合階段快速升溫至190-205℃,最后保壓冷卻時維持180℃左右。這種分段控溫能有效規避驟升導致的材料應力集中,同時給予分子鏈充足重組時間。配合紅外測溫儀實時監測焊縫區域溫度,可將溫差控制在±3℃以內,這是保證焊縫均勻性的關鍵。

設備選型直接影響溫度控制的精度等級。雙脈沖式熱合機通過間歇式能量輸出,可精確調節每個焊接周期的溫度曲線。相較于傳統恒溫壓板機,這種設備能更好適應TPU材料的熱敏特性。值得注意的是,壓輥表面的特氟龍涂層厚度需定期檢測,磨損嚴重的涂層會改變熱傳導效率,導致實際作用溫度偏離設定值。

實戰驗證環節最能檢驗溫度參數的合理性。在某污水處理廠應急工程中,技術團隊運用優化后的溫度方案:將主熱合溫度設定為198℃,預壓時間延長至15秒,保壓冷卻采用階梯降壓法。經第三方檢測,焊縫剝離強度達到42N/cm,較常規工藝提升35%,順利通過1.5倍工作壓力測試。該案例證明,精細化的溫度管理能顯著提升焊縫可靠性。

操作細節往往決定成敗。熱合前需用酒精擦拭面料表面,徹底清除油污粉塵;壓合時間應根據材料厚度動態調整,通常每增加0.1mm需延長1-2秒;冷卻速率同樣重要,急速降溫會產生內應力,建議采用自然冷卻至80℃以下再卸壓。這些看似瑣碎的操作規范,實則是鞏固焊縫質量的最后一道防線。

質量檢測體系應貫穿整個生產流程。除常規的水密性測試外,建議引入超聲波探傷技術檢測焊縫內部氣孔,使用拉力試驗機測定剝離強度。建立溫度-性能數據庫,記錄不同參數組合下的測試結果,經過大數據分析可得出最優工藝窗口。這種數據驅動的質量管控模式,正成為行業領先的核心競爭力。

隨著智能制造技術的普及,自動化溫度控制系統正在改變傳統生產方式。配備PID溫控模塊的設備可實現±1℃的精準控溫,物聯網系統實時監控每道工序的溫度曲線。某頭部企業的智能工廠實踐表明,數字化溫度管理使產品合格率從89%提升至97%,廢品率下降帶來的經濟效益遠超設備投入成本。

掌握TPU熱合溫度的調控藝術,本質上是在材料特性、設備性能與工藝參數之間尋找最佳平衡點。從實驗室數據到施工現場,從經驗判斷到智能控制,每一次溫度參數的優化都在為城市地下空間的安全運行增添保障。對于那些追求卓越品質的企業而言,精準的溫度管理不僅是技術課題,更是對社會責任的承諾。